A többrétegű csövek általános bemutatása, alkalmazási lehetőségei

2000/4. lapszám | Versitsné Czentnár Zsuzsanna | 45 544 |

Figylem! Ez a cikk 25 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

A magyar szerelőipari gyakorlatban a ’90-es évek elején kezdett elterjedni és az évek folyamán az eladott cső mennyisége ugrásszerűen megnőtt. Egyes becslések szerint az 1999-es évben a magyar piacon 3 millió métert értékesítettek. Mára széleskörűen elterjedt és számos szakember csak ezzel a rendszerrel hajlandó szerelni. A gyakorlatban ezen csöveket ötrétegűnek hívják és az importból beszerzett, különböző gyártmányú termékeket gyártók eltérő márkaneveken forgalmazzák, de a fő gyártási elvüket tekintve azonosak.

A többrétegű csövek felépítése belülről kifelé haladva jól elkülöníthető részekre tagolódik, melyek a következők: polietilén, kötőanyag, alumínium, kötőanyag, polietilén. Így alakult ki az az egységes szerkezet, mely azokat a jó tulajdonságokat hordozza magában, amivel részletesen foglalkozunk. A csőnek a középső rétege hosz-szanti vonalban hegesztett vagy átlapolás után ponthegesztett, vékony alumíniumcső, mely az oxigéndiffúziót teljesen kizárja, amivel az alkalmazhatóságának széles lehetőségét kínálja. Ezen alumíniumcsövön kívül és belül vékony ragasztóréteg köti az alumíniumfelülethez a (mechanikai szilárdságot és nyomásállóságot biztosító) műanyag rétegeket. A belső és külső polietilénborítás kiváló minőségű műanyagból készül.

Alkalmazható fűtési (radiátoros és padlófűtéses), vízellátási, hűtési, sűrített levegős, ipari folyadékok és sós víz szállítására is. Az épületgépészeti rendszerek kialakításánál ugyanazon csővel megoldható a teljes csőhálózati szerelés, kivéve a lefolyórendszereket és a gázvezetéket. Az irányváltozások és csőanyag átmenetek megoldására egy univerzális fittingválaszték áll rendelkezésre, amivel minden helyzetben tökéletes csőkötést lehet megvalósítani. Ezáltal a munka gyorsabb és hatékonyabb, valamint a tömítetlenségek esélye is minimális. A többrétegű csövek alkalmazásával a műanyag és fémcsövek előnyeit együttesen használhatjuk ki.

Ilyen előnyök például

- 100%-osan oxigéndiffúzió-mentes,

- a műanyag csövek között legkisebb a hőtágulása (megegyezik a fémekével),

- korrózióálló, kémiai és elektrokémiai behatással szemben is ellenálló,

- zajszűrő, csökkenti az áramlás által okozott kellemetlen zajokat (a helyes csőátmérő kiválasztásával nem keletkezik zaj a rendszerben, az érintkezési zajok a helyes szereléssel elkerülhetők),

- kopásálló, jelentős ellenállást mutat a mechanikus erózióval szemben, melyet a víz által sodort szilárd részecskék okoznak,

- sima felületű (csekély nyomásveszteség),

- könnyű súlyú, pl. a 16×2 mm méretű 200 m-es tekercs 25 kg (0,125 kg/fm),

- könnyen hajlítható, így a szerelése nagyon könnyű és egyszerű. A cső egyszeri hajlítással a kívánt pozícióban megmarad, akár egy fémcső,

- könnyen szállítható és mozgatható,

- alacsony hőmérsékleten is meg-munkálható, rugalmas, hajlítható, hajlított formáját megtartja,

- nyomástűrő, max. 10 bar nyomásnál 0 és 70 Celsius fok közötti hőmérsékleten, 1,5 biztonsági faktorral 50 év élettartam garantált, a kiváló minőségű anyag 95 Celsius fok hőmérsékleten 10 bar nyomásnál is tartósan ellenáll, így lakások, családi házak fűtésénél fellépő igénybevételnek megfelel, ugyanez a csőanyag használati hideg-melegvíz-hálózatok létesítésére is alkalmas,

- hulladék nélkül alakítható ki vele bármelyik rendszer,

- a cső toxikológiai és higiéniai szempontból a legszigorúbb előírásoknak megfelel,

- elektromosan nem vezető, így földelésnek nem alkalmazható.

Egyetlen kedvezőtlen tulajdonsággal rendelkezik

Ezeknek a többrétegű anyagoknak a mechanikai hatásokkal szembeni ellenállása nem olyan mértékű, mint a hasonló célra használt réz, acél stb. anyagoké. A cső mind a lefektetés során, mind azután semmi esetre sem kerülhet éles tárgyakkal érintkezésbe. Ezáltal eltakarásig (bebetonozás, elvakolás) fokozottabb gondosságot kíván. Megkülönböztetett figyelmet fordítsunk a csőkeresztmetszet méretének megtartására, mert ezzel későbbi problémákat küszöbölhetünk ki, mert az eltakart csöveket csak bontásos eljárással lehet javítani, ami költségeket okoz. A csövek hőszigetelése megegyezik a többi csőanyagnál alkalmazott, általános szigetelési eljárásokkal, pl. csőhéjszigetelés.

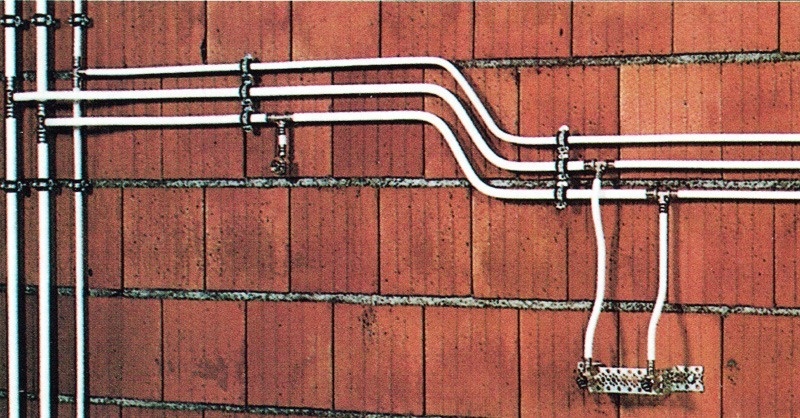

A csöveket egymáshoz és más csőanyagokhoz is csatlakoztathatjuk. Ennek feltétele a megfelelő techno-lógia és az erre a célra kifejlesztett csatlakozó elemek. A csőkötések minősége nagyon fontos a rendszer üzembiztonsága szempontjából. Anyagfolytonossági hiány lép fel, ami az esetleges tömítetlenséget idézheti elő. A kis hajlítási sugárral végzett irányváltoztatásoknál fittingeket használunk csőkötésekkel. Az idomok kétféle technikával csatlakoztathatók a csőhöz.

Egyik kötéstechnika a csavarmentes csatlakozás

A külső hollandianya meghúzásakor támasztóhüvellyel a roppantógyűrűt vagy szorítógyűrűt rápréseli a csőre, így a cső rászorul a támasztóhüvelyen lévő hőmérséklet- és időálló tömítőgyűrűre. A megfelelő mértékben meghúzott kötés meghibásodása szinte kizárt. A hollandianya későbbi szétszerelés céljából oldható, így a kötés megbontható, de a cső belsejéből a támasztógyűrű nem vehető ki. A rosszul felhúzott támasztógyűrű sem használható fel újra. Ennek a kötésnek a szerszámigénye mindössze egy villás kulcs, kalibráló, csővágó olló.

A másik kötéstechnika egyáltalán nem bontható csatlakozást hoz létre

Ennél a présfittinges préselt kötésnél a cső rászorítása a támasztóhüvely tömítőgyűrűire csak egy speciális szerszámmal oldható meg. A présgyűrű a csőméretnek megfelelő cserélhető pofák segítségével préseli össze a fittinget. A néhány perc alatt létrehozott kötés meggyorsítja és megkönnyíti a munkafolyamatot. A présszerszám megvásárolható, de egy-egy munkára célszerű bérelni. A szerszám gyakorlati alkalmazását a forgalmazó cégek bemutató előadásán sajátíthatjuk el. Mindkét kötés létrehozását megelőzi a méretre vágás és a kalibrálás. A cső szükséges méretre vágását legkönnyebben a műanyag csövek vágására szolgáló, racsnis ollóval lehet elvégezni. Törekedni kell a csőtengelyre merőleges vágási felületre.

Ezt követi a kalibrálás, amely a vágásból eredő esetleges deformáció kiegyenlítésére és a csővég sorjázására szolgál. Ezt ún. kalibráló szerszámmal végezzük. A kalibrálás után a választott kötési módnak megfelelően jöhet a csavarzat felhúzása, vagy a pressfitting behelyezése és a kötés létrehozása. Ha az irányváltoztatás végrehajtásához megfelelő hely áll rendelkezésre, akkor a csőhajlítás kézzel, mindenféle segédeszköz nélkül végezhető 10-12 D hajlítási sugárig. (A nagyobb ívű hajlítás áramlási ellenállása időkedvezőbb.) A többrétegű cső külső vagy belső hajlító rugóval hajlítható. Így a legkisebb megengedett hajlítási sugár 3-5 D a gyártmánytól függően. A külső hajlító rugó a külső átmérőnek, a belső hajlító rugó a belső átmérőnek megfelelő erős rugó, amely a cső megtörését akadályozza meg. A hajlítás után a rugót eltávolítjuk a csőből, ill. csőről. A hajlítás közben megtört vagy ellapult csövet javítani nem lehet, el kell dobni. (Természetesen rövidebb csőszakasznak felhasználható.) Ha kisebb hajlítási sugárra van szükségünk, akkor azt könyökidom felhasználásával oldhatjuk meg. Irányváltoztatások, elágazások, kerülők készítését segíti és könnyíti meg az idomok bőséges választéka.

A csővezetékek elhelyezésénél figyelembe kell venni, hogy újonnan épülő vagy felújítandó épületről van-e szó. Első esetben a legelterjedtebb megoldás az aljzatbetonra, vagy az arra rákerülő hőszigetelésre történő elhelyezés, majd az általában 4-6 cm vastag kiegyenlítő beton leterítése. Rejtett szerelés esetén lehetőleg kerülni kell a toldásokat (bebetonozott, elvakolt kötések).

Meglévő épület esetén olyan helyen, ahol a csővezeték mechanikai sérülés veszélyének nincs kitéve sza-badon, bilincsekkel falhoz vagy mennyezethez rögzítve is szerelhető. Lakásban vagy családi házon belül ilyen sérülésveszély nélküli hely nem nagyon található. Utólagos szerelésnél (pl. fűtési rendszer esetén), ha épületszerkezetben már nem tudjuk elhelyezni, vagy nem akarjuk bevésni a csövet, a szabadon szerelt vezeték védelmét biztosító, esztétikailag is megfelelő burkolásról kell gondoskodni.

Ilyen megoldás az ún. szegélyléces szerelés, amihez csatlakozó idomok, továbbá eltakarásra alkalmas műanyag vagy faelemek igénynek megfelelő színben és mintával beszerelhetők. A csőhálózat kialakításánál gon-dolnunk kell a hőmérséklet-változásból eredő csőhossz változására, azaz a hőtágulásra. Különös figyelmet kell szentelnünk akkor, ha az egyenes szakasz hossza 10 m-t meghaladja. Sok kellemetlenség okozója lehet, ha a hőtágulás okozta dilatációs mozgásnak nem biztosítunk lehetőséget.

Előfordulhat, hogy a felmelegedett cső elmozdítja a radiátort, vagy a hajlításnál behorpad, de az is lehet, hogy eltörik. A hőtágulás okozta mozgás felvételének egyik lehetősége, ha nagy ívű irányváltoztatásokat alakítunk ki.

Megoldás lehet, ha a csövet egy mérettel nagyobb gégecsőben vezetjük, ahol a hőtágulás okozta hossznövekedést enyhén „összehullámosodva” tudja felvenni. Hasonló hatású a hőszigetelő csőhéjban vagy a padló hőszigetelésén belül való szerelés is.

Falon kívül történő szerelésnél

Falon kívül történő szerelésnél a két pont közötti rögzítési távolság max. 2 méter lehet. Csavarodás-mentesen letekert csövet a padlóba fektetésnél 4 méterenként kell rög-zíteni. Magas hőmérsékletű közeg szállítása esetén a cső tágulását fi-gyelembe kell venni. legalább 10 méterenként szigetelt tágulási íveket kell beépíteni (pl. csőlíra).

Az elkészült berendezést az eset-leges hibák időben történő felfedezéséhez még burkolás előtt nyomáspróba alá kell vetni. Az ellenőrzést mindenképpen vízzel, az üzemi nyomás 1,5-szeres + 1 bar nyomás értékén végezzük.

A nyomáspróba során nem csökkenhet a nyomás és természetesen folyás, szivárgás sem lehetséges. Az esetleges szivárgási helyek meghatározása végett szerencsés, ha a vezetékrendszert szakaszolhatóság szempontjából helyesen alakítjuk ki, mert ezáltal a hibakeresés is egyszerűbbé válik.