Szigetelőanyag gyártás – Bazalt- és üveggyapot szigetelőanyagok

2004/4. lapszám | Szabó Péter | 8107 |

Figylem! Ez a cikk 21 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

Az épületgépészeti szigetelőanyagok felhasználhatósága nagyban függ attól, hogyan, milyen módszerekkel készítették azokat. Noha manapság a nagy gyártók módszerei közt nincs akkora különbség, érdemes röviden belemennünk a témába. Bazaltgyapot

Kétféle termékelőállítási módot ismertetünk az alábbiakban, az első a „közvetlen” gyártás, a második a tömbökben érkező alapanyag feldolgozása. A bazaltgyapotnál meg kell különbőztetnünk a hőállóság szerint műgyantával kezelt és e nélküli anyagokat. Az előbbinek 250 0C míg az utóbbinak 1000 0C fok a felhasználhatósági határa.

Kétféle termékelőállítási módot ismertetünk az alábbiakban, az első a „közvetlen” gyártás, a második a tömbökben érkező alapanyag feldolgozása. A bazaltgyapotnál meg kell különbőztetnünk a hőállóság szerint műgyantával kezelt és e nélküli anyagokat. Az előbbinek 250 0C míg az utóbbinak 1000 0C fok a felhasználhatósági határa.

A késztermék

A kőzetgyapot a természetben előforduló vulkanikus kőzet, a bazaltkő megolvasztásával és szálazásával előállított, üveges szerkezetű, szervetlen szilikátszálas anyag. A földgáztüzelésű kádkemencében az 1500-1550 0C hőmérsékleten képződő olvadékot centrifugális fúvó eljárással 6-10 μm átmérőjű szálakra foszlatják. A szálazással egy időben fenol-formaldehid műgyantát és olajemulziót porlasztanak hozzá. Az ülepített szálhalmaz lemez és filc, illetve preformátum és csőhéj alapanyag előállítására alkalmas. A lemezgyártó soron az anyag polimerizációs kamrában hőkezelést kap, ahol a kikeményedő műgyanta a kőzetgyapot termék alak- és formaállóságát biztosítja, míg az olajemulzió víztaszítóvá teszi a szálakat, és meggátolja a kiporzást. Kasírozó anyagai között megtaláljuk a dróthálót, a papírerősítésű alufóliát és az üvegfátyolt. A nem éghető kivitel (A1) rezgéstompító hatása miatt kitűnő hangelnyelő tulajdonságú. Korhadásálló, gombák, rovarok, rágcsálók nem támadják meg, tehát az építészetben is sokcélúan alkalmazható. Készül csőhéj, tábla, tekercs, granulátum és preformátum kivitelben is, pl. gömbsüveg formában. Tetőtéri szigetelőanyagként nem szabad megfelejtkezni a párazáró, vízlevezető fólia alkalmazásáról.

Tömbös feldolgozás

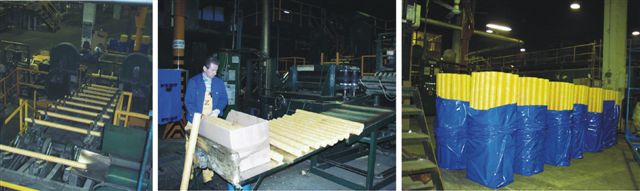

A feldolgozásra váró bazaltgyapot alapanyag 2-3-4 m³-es tömbökben érkezik. A megrendelésnek megfelelően tervezik a gyártandó csőhéjak egymáshoz viszonyított helyzetét, átmérőjét, falvastagságát. A bazaltgyapot sűrűsége: 80 kg/m3. Az így optimalizált, tervezésnek megfelelő sablonokat helyezik el a vágógép két oldalán. A sablonba nútok vannak vágva, amelyekben a gép mozgó része halad. A mozgó rész két oldalán elhelyezett forgó orsókon át fut az acél vágószál (1. kép). A mozgó rész követi a sablon nútjának vonalát, és így kivágja a tömbből a megfelelő csőhéjakat. Az üvegszál erősítéses alumíniumfólia kasírozást több tényező is indokolja! A legfontosabb, hogy a csőhéjból ne szálljanak ki az elemi szálak, továbbá a szerelés hatékony legyen. Az alufólia kasírozás gusztusossá teszi a csőhéjakat, és megvédi az időjárás ártó hatásaival szemben is. A csőhéj aktuális kerületére vágott alufólia lapra felkerül a mindkét oldalán öntapadós ragasztószalag, amivel a felhasználás során átlapolással tudják rögzíteni a csőhéjakat (2. kép). Kézi feldolgozással kerül rá a csőhéjra a kasírozóanyag. Az alufólia belső oldala műgyantával szórt, amit egy forró izzószál melegít fel, majd ráhengergetve a csőhéjat, könnyen, véglegesen tapad a bazaltgyapoton.

Gondolni kell a légtechnika, no meg az egyéb épületgépészeti berendezések szigetelésére is (3. kép). Erre a feladatra a lamell kivitel a legalkalmasabb. Az anyag térfogatsúlya 50 kg/m3. Sajátossága, hogy az elemi szálak merőlegesek az alufólia kasírozásra, ellentétben a tetőtérben alkalmazott hőtükrös szigetelő anyagokkal, ahol az elemi szálak párhuzamosan futnak a kasírozással. Hőtani szempontból a lamell alkalmasabb például a négyszög keresztmetszetű légtechnika szigetelésére, mert a hajlításnál is megőrzi a falvastagságát, nem simul hozzá a sarkokhoz. Gyártása gyorsabb, a tömböket a lamell falvastagságára szeletelik, majd merőlegesen bevágják, hogy hajlítható lehessen. Az alufólia kasírozás, mint hordozóréteg is funkciót kap. Lamellek rögzítése kötöző dróttal történhet. Az összeillesztéseket öntapadó alumínium ragasztószalaggal kell átlapolni! A bazaltgyapot szigetelőanyagot alkalmazzák még kazánszigetelésre, trezorok, fegyverszekrények tűzgátló, jármű- és lapostetők, illetve duplafalú, modul rendszerű kémények szigeteléséhez.

Üveggyapot

A nyersanyag előkészítése számítógépes vezérlésű üvegipari keverőüzemben történik. Az üveggyapot termék gyártása során az olvasztásra kerülő alapanyag a megfelelő finomságú üvegipari nyersanyagkeverék: üvegcserép, mészkő, homok, dolomit, nátrium-karbonát, timföldhidrát, valamint bóroxid tartalmú ásvány. Narancssárga, vakító fénnyel izzik az olvadt üveg, amelyet rövid ideig szabad szemmel is lehet látni. A szálképzés, a szálazó eljárás alapja, hogy egy több ezer furatú, henger alakú, nagy fordulatszámú, különleges ötvözetből (platina) készült centrifuga alkalmazásával az üvegolvadékból 4-7 mikron átmérőjű üvegszálakat centrifugálunk. A kész üvegszálat hőre keményedő műgyanta vizes oldatával (kötőanyaggal) permetezzük be, mely az ülepedés közben egyenletesen vonja be a szálak felületét. A kötőanyag biztosítja a szálak egymáshoz tapadását, mennyisége a gyártani kívánt termék típusától függően változik.

A nyersanyag előkészítése számítógépes vezérlésű üvegipari keverőüzemben történik. Az üveggyapot termék gyártása során az olvasztásra kerülő alapanyag a megfelelő finomságú üvegipari nyersanyagkeverék: üvegcserép, mészkő, homok, dolomit, nátrium-karbonát, timföldhidrát, valamint bóroxid tartalmú ásvány. Narancssárga, vakító fénnyel izzik az olvadt üveg, amelyet rövid ideig szabad szemmel is lehet látni. A szálképzés, a szálazó eljárás alapja, hogy egy több ezer furatú, henger alakú, nagy fordulatszámú, különleges ötvözetből (platina) készült centrifuga alkalmazásával az üvegolvadékból 4-7 mikron átmérőjű üvegszálakat centrifugálunk. A kész üvegszálat hőre keményedő műgyanta vizes oldatával (kötőanyaggal) permetezzük be, mely az ülepedés közben egyenletesen vonja be a szálak felületét. A kötőanyag biztosítja a szálak egymáshoz tapadását, mennyisége a gyártani kívánt termék típusától függően változik.

Ezután a polimerizációs kemence következik. A polimerizáció során a beporlasztott kötőanyaggal ellátott szálhalmazt a terméktípus szerinti, kívánt testsűrűségnek megfelelő vastagságúra nyomják össze, és a hőkezeléssel kikeményítik. Paplan jellegű termékek esetén a szálak ülepítése a fenékrészen folyamatos kihordószalaggal felszerelt ülepítő kamrában történik. A kihordószalag alatt elhelyezkedő elszívó ventilátorok perforált lemezeken keresztül biztosítják az üvegszálak egyenletes eloszlását, valamint eltávolítják a paplanból a kötőanyag tartalmú víz egy részét. Az így készült paplanok tetőtéri szigetelésekhez 10-12 kg/m3, válaszfalakhoz 16 kg/m3 sűrűségűek. Építészeti alkalmazásokhoz ennél jóval sűrűbb lemezek gyártása is kívánalom. Formázásuk a következőképpen zajlik. Az ülepítő kamrából a kötőanyaggal bepermetezett szálhalmaz a formázógépbe kerül, ahol különböző méretű forgó tüskékre csévélik fel. Az így formázott csőhéj a polimerizációs kamrában kerül kikeményítésre, majd a hőhídmentes kapcsolatot biztosító hosszanti felvágás (Z-vágás), a szélek egyenesre vágása és csomagolás következik. A termékek szélességét a gyártó gépsor mérete határozza meg.

Ezután a polimerizációs kemence következik. A polimerizáció során a beporlasztott kötőanyaggal ellátott szálhalmazt a terméktípus szerinti, kívánt testsűrűségnek megfelelő vastagságúra nyomják össze, és a hőkezeléssel kikeményítik. Paplan jellegű termékek esetén a szálak ülepítése a fenékrészen folyamatos kihordószalaggal felszerelt ülepítő kamrában történik. A kihordószalag alatt elhelyezkedő elszívó ventilátorok perforált lemezeken keresztül biztosítják az üvegszálak egyenletes eloszlását, valamint eltávolítják a paplanból a kötőanyag tartalmú víz egy részét. Az így készült paplanok tetőtéri szigetelésekhez 10-12 kg/m3, válaszfalakhoz 16 kg/m3 sűrűségűek. Építészeti alkalmazásokhoz ennél jóval sűrűbb lemezek gyártása is kívánalom. Formázásuk a következőképpen zajlik. Az ülepítő kamrából a kötőanyaggal bepermetezett szálhalmaz a formázógépbe kerül, ahol különböző méretű forgó tüskékre csévélik fel. Az így formázott csőhéj a polimerizációs kamrában kerül kikeményítésre, majd a hőhídmentes kapcsolatot biztosító hosszanti felvágás (Z-vágás), a szélek egyenesre vágása és csomagolás következik. A termékek szélességét a gyártó gépsor mérete határozza meg.

A választékban megtalálunk paplan, lamell, tábla, granulátum és csőhéj termékeket, többfajta kasírozással. A gyártás során az elemi szálakat olajemulzióval kezelik a porképződés megakadályozása miatt. Az anyag nem tartalmaz szabadkristályos kvarcot, sem kovaföld módosulatokat, tehát szilikózist nem okozhat! A termék rágcsálók számára eleséget nem nyújt, nem gombásodik, nem penészedik. A madarak viszont kicsipegetik és elviszik fészek építéséhez!

Szerelése alukasírozott csőhéjak esetén átlapoláson levő, mindkét oldalán öntapadó fólia segítségével vagy ragasztóval történik.