Pelletfűtés III.

2010/7-8. lapszám | Burján Zoltán | 10 484 |

Figylem! Ez a cikk 15 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

Gyakran hangzik el az a kritika: a megújuló energia-alapú rendszerek, bár nagyszerű műszaki megoldásokat tartalmaznak, jelenleg nem képesek önállóan kiszolgálni egy épület egész éves hőigényét segédberendezés – általában gázkazán – nélkül. Ez az észrevétel azonban nem igaz a biomassza-tüzelésre alapozott fűtési rendszerekre, ráadásként pedig van olyan műszaki megoldás, amellyel ennek az ősrégi fűtési formának a mai kor elvárásait teljesítő adottságai (hatásfok, kényelem) biztosíthatók. Ez a pelletfűtés.

Hogy a pelletfűtés előnyei és lehetőségei

jól megérthetők legyenek, először a fatüzelés alapjaival érdemes megismerkedni. Magától értetődik, hogy minél nedvesebb a fa, annál kisebb a fűtőértéke, hiszen a felszabaduló energia jelentős része a tüzelőanyagban lévő nedvesség elpárologtatására fordítódik. Az 1. táblázat a fa nedvességtartalma (vízmennyiség százalékban a fa száraz súlyához képest) és a fűtőérték közötti összefüggéseket mutatja.

| Fűtőérték (MJ/kg) | 16,56 | 15,48 | 14,4 | 12,24 | 10,44 | 8,28 |

| Fűtőérték (kWh/kg) | 4,6 | 4,3 | 4 | 3,4 | 2,9 | 2,3 |

| Víztartalom % | 10 | 15 | 20 | 30 | 40 | 50 |

|

|

|

Továbbá nemcsak gazdaságtalan

a vizes fát eltüzelni, hanem környezetkárosító is. A nagy nedvességtartalom miatt az égési hőmérséklet kisebb; növekszik a korom- és károsanyag-kibocsátás, megnő a kémény eltömődésének veszélye is. Vagyis: légszáraz (18%-os nedvességtartalom) fával érdemes fűteni.

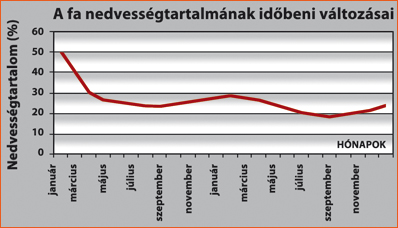

Természetes körülmények között a fának időre van szüksége a száradáshoz, mely a kivágástól számított minimum 2 év helyes tárolás mellett. Az 1. ábra diagramja a szabadban tárolt, frissen vágott fa nedvességtartalmának időbeni alakulását mutatja. Jól megfigyelhető, hogy a csapadékosabb hónapokban a fa újra nedvességet vesz magába.

Általánosan elmondható az is, hogy minél nagyobb egy fadarab térfogatához (vagy tömegéhez) viszonyított felülete, annál könnyebben gyújtható meg, ezért a vékonyra hasított gyújtós vagy a rőzse különösen alkalmas begyújtásra.

A fa égését – az egyszerűség kedvéért – az alábbiakban részletezett három fázisra bontva ismerhetjük meg:

1. fázis: a száradási folyamat

A légszáraz fában még mindig van némi visszamaradt nedvesség, ami 100 °C körüli hőmérsékleten párolog el. Ebben a szakaszban a fa összezsugorodik, repedések keletkeznek rajta, ez is gyorsítja a száradást (2. ábra).

2. fázis: a nyugalmi állapot

100-200 °C-on a fa alkotóelemei folyékonnyá válnak, a molekulák hasadni, párologni (gázosodni) kezdenek, de ezen a hőmérsékleten a képződő gázok a fát még nagyon lassan hagyják el. A legkorábban képződő fagázok a gyújtópapír lángjától gyulladnak meg, keletkezési koncentrációjuk azonban még nem akkora, hogy ha a gyújtólángot elvennénk, maguktól továbbégnének. Körülbelül 220-230 °C-ig kell a fával hőenergiát közölni, hogy az égési folyamat folytatódjék, önfenntartó legyen. Bár a fa szilárd tüzelőanyagot meggyújtva éghető összetevőinek 83%-a gázalakban ég el, ez adja a fa fűtőértékének 70%-át. Ebben a fázisban a faanyagból energiadús, különböző összetételű éghető gázok (szénhidrogének) szabadulnak fel. Ezen anyagok égése hosszú sárga lángok formájában figyelhető meg (3. ábra).

Mivel a fa túlnyomórészt a fagáz nagy lángjaival ég el, nagy égéstérre van szüksége, és oxigénben gazdag friss többletlevegőt is kell juttatni a tűztérbe, mert a képződött fagáz csak így tud tökéletesen elégni. 260 °C-tól a fatűzben végbemenő átalakulás (pirolízis) során hőtöbblet keletkezik. 1000 °C-os lánghőmérséklet kell ahhoz, hogy a fagáz reakcióképes összetevőire – szénre és hidrogénre – tökéletesen felbomoljon és oxidálódjék.

A fában lévő fűtőenergiát csak akkor hasznosíthatjuk maradéktalanul, ha a fagáz oxigénnel jól keveredve magas hőmérsékleten éghet el. Csak ekkor nem kerülnek tökéletlenül hasadt szénhidrogén-(oxid-)vegyületek a kéményen át a légkörbe. A fagázok tökéletes elégésekor szén-dioxid (CO2) és víz (H2O) keletkezik, mindkettő természetes, a környezetet nem szennyező anyag.

3. fázis: a kiégési folyamat

A fagázok elégése után keletkezik a faszén. A faszénparázs 500-800 °C között elgázosodik, és korom nélkül elég. Ez a folyamat rövid, áttetsző lángok formájában mutatkozik (4. ábra). Egy darab égő fában egy időben mind a három folyamat lejátszódhat.

A fatűznek kétszer kell levegő. Az égési levegő 80%-át elsődleges (primer) levegőként kell a fatűzhöz juttatni. Ez a „primer levegő” nélkülözhetetlen a fa összetevőinek bomlásához és a fagáz képződéséhez, de a faszén sem ég el nélküle. Az égési levegő 20%-át másodlevegőként kell a fagázlángok térségébe juttatni. A „szekunder levegő” a fagáz tökéletes elégéséhez kell. Alapelv, hogy a másodlevegő ne hűtse le a fagázlángokat, mert akkor nem égnek ki tökéletesen. Ezért lehetőleg forrón kell a fagázlángokhoz juttatni. Jó tűzterekben örvényszakaszok vagy szűk fúvónyílások segítik elő a jobb keveredést annak érdekében, hogy a fagáz elegendő oxigénhez jutva – lehetőleg még a hőcserélők elérése előtt – tökéletesen elégjen. Ehhez akár egypercnyi kiégési időre van szüksége.

A fagázok gyakorlatilag nem keverhetők tökéletesen oxigénben gazdag levegővel, ezért jelentős (akár 170%) légfelesleggel kell az égést táplálni. Fontos tudni, hogy ha a levegő adagolását megszakítjuk, ezzel lassítjuk ugyan a fa bomlásának ütemét, de maga a bomlás még nem szűnik meg, csak a hatásfok romlik jelentős mértékben. Vagyis: ne csökkentsük a hőteljesítményt azáltal, hogy kevesebb friss levegőt adagolunk, vagy hogy lefojtjuk a kémény huzatát; ilyenkor ugyanis a fagáz már nem éghet ki teljesen. Jobb, ha ehelyett a hőteljesítményt takarékos tüzelőadagolással szabályozzuk: mérsékelten, de rendszeresen rakunk a tűzre.

Nem csak a túl kevés levegő rontja a hatásfokot, de a túl sok is. 10 kg légszáraz fa elégéséhez 30-40 m³ levegő szükséges. Ha túl sok levegőt adagolunk, a többletet is fel kell melegíteni. A feleslegesen felhevített levegővel energia távozik a kéményen át, anélkül, hogy hasznot hozna. Ha a füstgáz hőmérséklete 200 °C, akkor minden feleslegesen adagolt és melegített köbméter levegő kb. 70 Wh hőveszteséget jelent! Így már könnyen érthető, hogy a nyitott tűzterű kandallók idejében miért is voltak gyérebbek az erdők, s miért fáztak bundában is a kandalló mellett. Az energia egyszerűen „kirohant” a kéményen.

Kémiailag a fa éghető szénből és hidrogénből áll. Egyértelműen természetbarát fűtőanyag, kritikus anyagok – kén, klór, nehézfémek – nem alkotóelemei.

Égéskor elsősorban

víz (H2O, elgőzölögve) és szén-dioxid (CO2) keletkezik. Azonban bizonyos körülmények között a fa égése során más anyagok is felszabadulnak, melyet füst és kellemetlen szagok formájában érzékelünk. Ennek oka a fából kiszabaduló gázok nem megfelelő elégése, mely létrejöhet:

- alacsony égéshőmérséklet, nedves fa,

- a teljes égéshez szükséges levegő hiánya,

- nem megfelelő műszaki állapotú vagy nem megfelelően működtetett tüzelőkészülék miatt.

Az így keletkező anyagok sokfélék lehetnek: szén-monoxid, ecetsav, fenol, metán, formaldehid.

Az eddigiekből következik, hogy a fa égése nem túl bonyolult folyamat, de a jó hatásfokú égéshez aprított, nagy felületen gázosodni tudó, egyszerre nem nagy mennyiségű tüzelőanyag kell. Elengedhetetlen továbbá a tüzelőanyag mennyiséghez illeszkedően szabályozható, optimális mennyiségű égési levegő (primer és szekunder), és a megfelelő tűztérhőmérséklet. Ezeket a feltételeket hagyományos fatüzelésű (hasábfás) kazánokban szinte csak folyamatos felügyelet mellett lehet biztosítani. Ez az egyik oka, hogy kényelmetlennek és alacsony hatásfokúnak tartjuk a hasábfatüzelést.

S végeredményben ezeket a problémát oldja meg a pellettüzelés!

Pellet – az „okos” megújuló energiahordozó

A pellet 100%-ban természetes fa, illetve biomassza alapanyagokból sajtolt, családi ház kategóriájú tüzelőberendezésekhez való, általában 6 mm átmérőjű, henger alakú granulátum, mely rendkívül jó égési tulajdonságokkal rendelkezik. Elég a térfogathoz viszonyított felület arányára, vagy a mindössze 10%-os nedvességtartalomra utalni. És ez még csak „lehetőség”, amely a pellettüzelő berendezésekben realizálódik.

Egy pellettüzelő berendezés általában három fő részből áll (5. ábra). Az első egység a tüzelőanyag (pellet) tárolására és az égőhöz való szállítására szolgál. A második rész a pelletégő, ami gondoskodik a pellet tökéletes elégetéséről – a faégetés elméletében megismert feltételek biztosításával. A pellet geometriai mérete biztosítja a térfogatához képesti nagy felületet, így a nagymérvű gázosodást. A pelletégő csigás adagolóval biztosítja a folyamatos adagolást, így az égőtálcán mindig csak kis mennyiségű (kb. egy marék) tüzelőanyag van, aminek az elégetéséhez szükséges levegőt a szintén az égőbe épített ventilátor biztosítja, nemcsak a megfelelő mennyiséget, hanem a legjobb fagáz-levegő keveredést is garantálva. A fejlettebb berendezések Lambda-szondával felszerelve szabályozzák a pelletet és levegőmennyiséget a legjobb hatásfokú égés elérése érdekében. A harmadik rész pedig maga a hőcserélő vagy kazán, amiben a felszabadult hőenergiát átadjuk a fűtési rendszer hőszállító közegének.

Ez a konstrukció biztosítja a szilárdtüzelésnél egyedülálló hatásfokot, mely meghaladja a 90%-ot! És biztosítja a kényelmet is; jóformán a gázfűtésnél megszokott komfortot nyújtja. Nincs szükség begyújtásra, fahordásra, a készülék saját magát gyújtja be és állítja le a szobatermosztát vezérlése szerint. Csupán – készüléktől és pellettől függően – 2-4 hetente igényel 10-15 perces gondoskodást a berendezés, de némi többletköltséggel egy egész szezont is képes üzemelni anélkül, hogy akár csak „ránéznénk”.

A teljesség kedvéért ismerjük

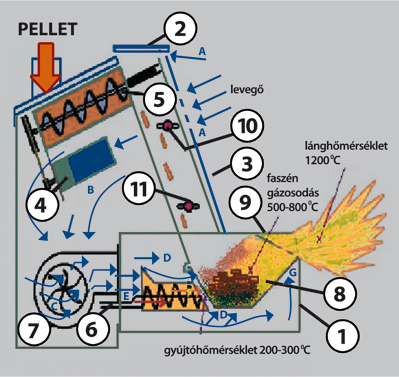

meg egy pelletégő működését is. Az egyes égők eltérő konstrukciókban készülhetnek, de a működési alapelvük megegyezik. Az itt bemutatott pelletégő (6. ábra) egy a kazánra szerelhető, úgynevezett külső típus.

Az égő (1) fotocellás érzékelője jeladásával a pellettartályból szállítócsiga juttatja a pelletet a nyíllal jelölt előtárolóba, ahonnan az adagolócsiga (5) szabályozott módon adagolja az ejtőaknába. Innen gravitációsan leesik az égőrostélyra (8). Begyújtáskor az ide előkészített pelletmennyiségre a gyújtóspirál (6) által felmelegített cca. 300 °C-os levegőt fújunk az égési levegőbefúvó ventilátor (7) által. Körülbelül 3-4 percnyi hevítés után a nagy felületű pelletdarabkákból felszabaduló fagázmennyiség a keletkező szikráktól belobban, és innen az égés önfenntartó. Az égő ezután megkezdi a beállított teljesítmény alapján – a pelletmennyiség és az égési levegő szabályozásával – a kazán felfűtését. Az égőtálcára folyamatosan érkező kis pelletdarabkák állandósult tüzelőanyag-mennyiséget biztosítanak az égőtálcán, aminek a tökéletes elégetéséhez szükséges levegőt a ventilátorral biztosítjuk. A ventilátor nem csak a jól beállított (nem sok, nem kevés) égési levegő mennyiségét biztosítja, hanem a megfelelő fagáz-levegő (oxigén) keveredést is.

A magas, 1200 °C-os lánghőmérséklet, a ventilátor, valamint a pelletadagolás által biztosított feltételekkel közel tökéletest égést tudunk biztosítani. Amennyiben az így keletkező – elégetlen részecskéket nem tartalmazó – füstgázt egy olyan kazántestbe vezetjük, ahol a hőenergiájának nagy részét le tudja adni, azaz a kilépő hőmérséklete nem haladja meg a 120 °C-ot, akkor egy akár 95%-os hatásfokot is meghaladó berendezést kapunk.

Az égőautomatika nem csak a tökéletes égési feltételek biztosításáról és az automatikus működésről gondoskodik, hanem az üzembiztonságot is garantálja. Begyújtás előtt átszellőzteti a kazán tűzterét és a kéményrendszert, hogy elégetlen fagáz ne maradhasson itt, ami a begyújtáskor esetleg robbanást okozhat. Sikertelen begyújtás esetén a lángérzékelő (11) leállítja az égő működését, illetve füstgáz-visszaáramlás esetén a 10-es érzékelő szintén reteszeli az égőt. Amennyiben a kazán elérte a szükséges hőfokot, és nincs további hőigény, az égő lelassítja a pellet- és levegőadagolást, és csak olyan mértékben tartja fent az égést (tulajdonképpen parazsat), ami a következő begyújtáshoz szükséges. Átmeneti időszakban való üzemeléskor lehetőség van szakaszos működtetésre is, azaz a nagy begyújtási időközök miatt az égő nem tartja fent a gyújtólángot, hanem a gyújtóspirált használja.

A családi házas pellettüzelő berendezéseket két csoportra oszthatjuk:

- A pelletkandallók lakótérben elhelyezhető (légfűtéses vagy vízteres) kompakt fűtőkészülékek, azaz a pellettartály (általában egynapi tüzelőanyag befogadására alkalmas), adagoló csiga, pelletégő, és kazántest egybeépítve kerül megvalósításra, olyan szándékkal, hogy egy kis helyet foglaló, automata üzemű, a tűz látványát nyújtó tüzelőberendezés szülessen. A kompakt kivitel és a számos felhasználói elvárás kompromisszumok árán volt teljesíthető, így ezen készülékek napi feltöltést és 2-3 naponkénti takarítást igényelnek, illetve 5-10%-kal kisebb hatásfokkal működnek, mint a pelletkazánok. Ugyanakkor azokkal megegyezően saját magukat gyújtják be és állítják le, akár a gázkazánoknál megszokott szobatermosztát által vezérelve, akár a saját belső idő- vagy hőmérsékletprogramjuk által szabályozva.

- A pelletkazánok helyigénye nagyobb, típustól és teljesítménytől függően egy mosógép nagyságtól akár egy nagyobb fagyasztóláda méretét is elérhetik, és ehhez hozzájön a kialakítandó pellettartály mérete is. Ám ezen készülékek több hétig, akár az egész fűtési szezonban is képesek felügyelet nélkül működni, 90% feletti hatásfokkal!

Nem hagyhatjuk azonban figyelmen kívül, hogy a megfelelő készülék mellett a kényelmes és gazdaságos üzemeltetéshez szükség van megfelelő minőségű pelletre is, amit itthon még nem kapni „minden sarkon”, de a gyártók számának növekedésével, az egységesülő európai szabványok és piaci szabályozók megszületésével a nem megfelelő tüzelőanyag-minőségből eredő problémák rövid időn belül megszűnnek.

A rossz minőségű pellet veszélyei

Elsőként talán rögzítsük, hogy mely paraméterek határozzák meg alapvetően a pellet minőségét, tulajdonságait: fűtőérték, nedvességtartalom, hamutartalom, méret (hossz, átmérő), sűrűség (halmaz, anyag), nitrogén-, kén- és klórtartalom. Ezeken kívül fontos tulajdonságok: kopásállóság, szilárdság, frakcióeloszlás, adalékanyag.

A tűzipelletekkel foglalkozó szabványok is jellemzően ezen tulajdonságok határértékei alapján osztályozzák, minősítik őket. Jelenleg Európában számos nemzeti tűzipellet-szabvány létezik, melyek közül a három legjelentősebb a svéd (SS187120), a német (DIN 51731), illetve az osztrák (ÖNORM M1735). Ezen eltérő kritériumokat megfogalmazó szabványok a nemzetközivé váló kereskedelemben eléggé sok problémát okoztak, így szükségessé vált kidolgozni az egységes, mindenki által elfogadott, úgynevezett technológiai szabványokat (CEN/TS 14588:2003, illetve CEN/TS 14961:2005). Jelentős előrelépés, hogy hamarosan életbe lép az új európai pelletszabvány, az EN rendszer, amely felülírja a nemzeti szabványokat, vagyis egységes lesz a pelletminősítés kritériumrendszere, ami nagyban segíti a felhasználókat.

Addig is, amit a vásárló megtehet az (ön)védelmében, az az, hogy némi ismeretet szerez a már felsorolt tulajdonságokkal kapcsolatban, és vásárlás előtt megpróbálja behatárolni, hogy milyen minőségű termék került az útjába. Azt azonban el kell mondani, hogy szemrevételezéssel és házi vizsgálatokkal csak hozzávetőlegesen lehet a pellet minőségére következtetni.

Előtte azonban még arról, hogy a jó minőségű pellet előállításához a milyen feltételeket kell biztosítania a gyártónak:

- Megfelelő tisztaságú – idegen anyagtól és lehetőleg kéregtől mentes – alapanyag (fűrészpor, faapríték).

- Megfelelő nedvességtartalmú alapanyag; cca 10%.

- Megfelelő szemcsenagyságú alapanyag.

- Megfelelő présnyomás és préselési hőmérséklet biztosítása (800-900 bar, 90-140 ºC).

- Megfelelő pellethossz (2-4 cm).

- Préselés utáni hűtés.

- Csomagolás előtti morzsalékleválasztás.

Ha a fenti kritériumokat, lépéseket betartja a gyártó,

akkor a pellet felülete sima, fényes – mintha lakkozva lenne –, hosszirányú repedésektől mentes lesz. Az ilyen felületű pellet nagy valószínűséggel megfelelő sűrűségű/tömörségű (optimális présnyomás és hőmérséklet közepette készült), azaz tömörsége, kopásállósága, morzsalékolódása is megfelelő. A sűrűség ellenőrzését oly módon is elvégezhetjük, hogy vízbe ejtünk pár darab pelletet, amelyeknek el kell süllyedniük, hiszen az elvárt sűrűség nagyobb, mint 1 kg/dm³.

Némi gyakorlattal törésteszttel is következtethetünk a pellet megfelelő tömörségére; válasszunk ki 5-10 db pelletet a halmazból, és törjük ketté őket. Ha nehezen, roppanva törnek, éles törésvonalat és kagylós felületet hagyva, az a megfelelő tömörség jele, ha a pellet kézzel elmorzsolható, biztosan nem jó minőségű. Amennyiben hajolva inkább repednek, mint törnek, akkor nem megfelelő a sűrűség. Használható szemrevételezéses eljárás, ha a csomagolást – amennyiben átlátszó – átforgatva megnézzük, hogy mennyi morzsalék van a zsák alján. Ha nagy mennyiségben van jelen, az azt mutatja, hogy a présnyomás és hőmérséklet nem volt megfelelő, esetleg túl száraz alapanyag került a présbe. Érdemes a méreteloszlást is ellenőrizni: ha nincsenek túlsúlyban a normál pár centis hosszúságú darabok, azaz sok apró is van a halmazban, az szintén a nem megfelelő minőségre utal.

A friss, meleg pellet szaga intenzív és kellemes, de a kihűléssel gyorsan elillan, így vásárláskor már nem használható minősítésre. A szín nyújthat némi utalást a minőségre, de ennek értékeléséhez komoly tapasztalatra van szükség; a tiszta „fehér” pellet valószínűleg nem tartalmaz kérget, de lehet, hogy csak keményfából készült, vagy a présnyomás volt magas, és kissé megégett a felület. Amennyiben szürkés foltokat látunk a pellet felületén, az az alapanyag nem megfelelő tárolására és a megkezdődött káros biológiai folyamatokra (gombásodás) utal, ami jelentős minőségromláshoz vezethet.

Nézzük meg, mit is okoz a nem megfelelő minőségű pellet a használatakor

A kazán égője előtti előtárolóba a tüzelőanyag a pellettartályból érkezik csigás felhordóval vagy pneumatikus úton. A csigás felhordónak gondot okozhat a nagyon morzsalékos pellet, mert a szállítás során nagy mennyiségben képződő por miatt megszorulhat a csiga, és megáll az égő pelletellátása. Hasonló gondot okozhatnak a túl hosszú pelletek, ha beszorulnak a csiga és a csőfal közé. Pneumatikus táplálás esetén a túl hosszú pellet okozhat problémát, mivel ezen rendszerek csőátmérője általában 50 mm, így az ennél hosszabb pelletdarabok keresztbe fordulhatnak, és eltömítik a vezetéket, azaz leáll a pelletáram. Az égőtálcába a pelletet egy kis felhordó csiga juttatja, ami szintén „szorult helyzetbe” kerülhet, ha túl morzsalékos vagy túl hosszú a pellet. Ráadásul az égőtálcába kerülő morzsalék jelentősen rontja az égés biztonságát.

A jó hatásfokú égéshez fontos, hogy az egyidejűleg az égőtálcán lévő pelletmennyiséghez (pellettömeghez) a tökéletes elégéséhez szükséges mennyiségű égési levegőt juttassunk, és biztosítsuk a kiégéséhez szükséges időt. Ezt oly módon valósítja meg a pelletégő, hogy a felhordó csiga fordulatszámának (1 fordulat = egységnyi térfogatú, 2-3 cm hosszúságú pellet szállítása) függvényében állítja be az égési levegő mennyiségét. Abban az esetben viszont, ha a pellet ehhez képest döntően rövidebb vagy hosszabb darabokból áll, akkor az egységnyi térfogatban lévő pellettömeg lényegesen eltérhet a számított értéktől, így nem a megfelelő mennyiségű égési levegő kerül betáplálásra, és romlik az égés hatásfoka. Emiatt nő a koromképződés, ami lerakódik a kazán falán, rontva ezzel a hőátadás hatásfokát. Ennek a jelenségnek közvetlen következménye a készülék füstgázhőmérsékletének megemelkedése.

Hasonló „tüneteket” okoz a nagy kéregtartalmú pellet használata is, mivel ez drasztikus mértékben növeli a hamuképződést. A magas kéregtartalom azonban nem csak ezt a problémát okozza, hanem egyes „kelyhes” kialakítású, hamukihordással nem rendelkező pelletégők gyors eldugulásához vezethet – jelentősen növelve a készülék törődési, takarítási igényét.

Tehát megállapíthatjuk,

hogy a rossz minőségű pellet használata korlátozza a készülék folyamatos üzemét, rontja az égés üzembiztonságát és hatásfokát, valamint csökkenti a kazán hőátadási képességét, azaz még ha a boltban olcsóbban is lehet esetleg hozzájutni, mint a jó minőségű pellethez, valószínűleg a tüzelőberendezésben elégetve elhamvad az olcsósága miatt érzett örömünk is. Azt javaslom tehát, hogy vásárláskor keressük a Magyar Pellet Egyesület Védjegyét, vagy kérjük el a forgalmazótól a termék minősítését, ami alapján a megfelelősége megállapítható. Amennyiben ezzel nem tud szolgálni a forgalmazó, akkor a fent leírt egyszerű vizsgálatokat végezzük el, és ennek megfelelősége esetén is csak kis mennyiséget vásároljunk, próbáljuk ki a készülékünkben, és ha problémamentesnek bizonyult, akkor vásároljunk belőle nagyobb mennyiséget. Ha pedig találtunk egy megfelelő márkát, maradjunk hűek hozzá.

Összegezve elmondható, hogy jelenleg a biomassza a legszélesebb körben használható energiafajta a megújuló energiákon belül. Korszerű s nagy hatásfokot biztosító technológiákkal (pellettüzelés) alkalmazva a ma emberének komfortigényét is képes kielégíteni úgy, hogy felhasználása közben nincs környezetterhelő hatása. Az emelkedő fosszilis energiahordozó-áraknál egyre olcsóbb. Ezen készülékek ráadásul a jó hatásfokú fatüzeléshez szükséges tudás és kezelési igény vonatkozásában is tehermentesítik a felhasználót – a megszokott kényelemről nem kell lemondani. Önállóan képesek egy épület egész éves hőigényét biztosítani, azaz nem kell kiegészítő berendezés a használatukhoz, miközben éppen ez a megújuló energiák használatának általános problémája.

Összegezve elmondható, hogy jelenleg a biomassza a legszélesebb körben használható energiafajta a megújuló energiákon belül. Korszerű s nagy hatásfokot biztosító technológiákkal (pellettüzelés) alkalmazva a ma emberének komfortigényét is képes kielégíteni úgy, hogy felhasználása közben nincs környezetterhelő hatása. Az emelkedő fosszilis energiahordozó-áraknál egyre olcsóbb. Ezen készülékek ráadásul a jó hatásfokú fatüzeléshez szükséges tudás és kezelési igény vonatkozásában is tehermentesítik a felhasználót – a megszokott kényelemről nem kell lemondani. Önállóan képesek egy épület egész éves hőigényét biztosítani, azaz nem kell kiegészítő berendezés a használatukhoz, miközben éppen ez a megújuló energiák használatának általános problémája.