Pelletfűtés II.

Pelletgyártás

2010/5. lapszám | Burján Zoltán | 9231 |

Figylem! Ez a cikk 15 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

Cikksorozatunk előző részében röviden bemutattuk a pelletet mint tüzelőanyagot, és elhelyeztük a megújuló energiás palettán. Úgy találtuk, hogy a pellettüzelés mellett – műszaki, gazdasági és üzemeltetői szempontból is – számos érv szól, az esetek többségében ideális megoldás a felmerült hőigények kielégítésére. A félreértések elkerülése végett azonban már most rögzíteni szeretném, hogy a pellet nem valami csodakapszula. (Még ha úgy is néz ki!) Egy egyszerű fűtőanyag, aminek a nagyszerűsége éppen abban áll, hogy képes önmagában számos, manapság jelentős problémát mérsékelni, esetenként megoldani.

Ez vonatkozik a pelletfelhasználásra és a pelletgyártásra is. Egyik ilyen előnyös adottsága, hogy – ésszerű megvalósítás esetén – hulladékokat, melléktermékeket dolgoz fel és alakítja át azokat értékes termékké, vagyis földrajzilag és gazdaságilag elérhető, biztonságos és komfortos, környezetbarát energiahordozóvá. Na de hogyan készül? – merül fel a kérdés.

A gyártástechnológia ugyan nem bonyolult

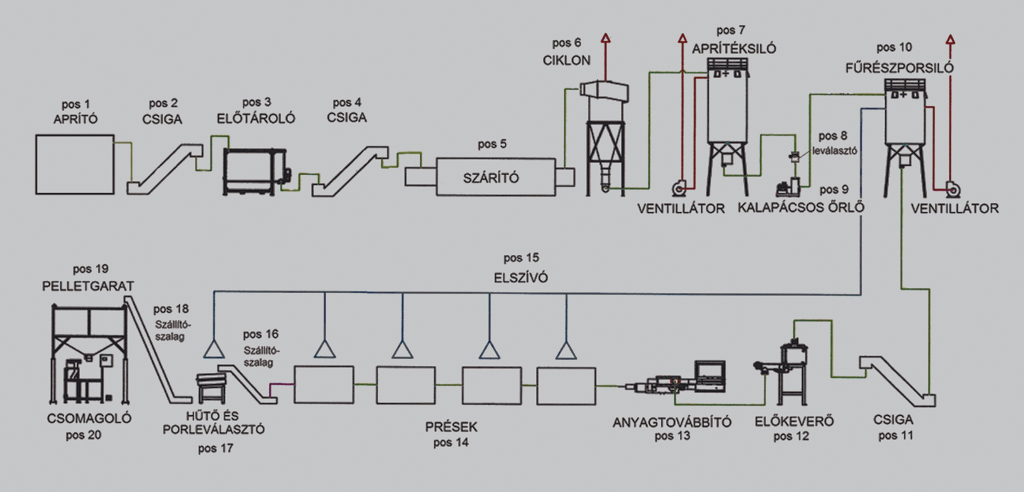

de eléggé összetett, és mint látni fogják, az általában ellenőrizhetetlenül és előrejelezhetetlenül változó gyártáskörnyezeti paraméterek miatt nehezen tervezhető, nagy tapasztalatot igénylő tevékenység. A fentiek megvilágításához tekintsük át a sematikus vázlaton (1. ábra) a pelletgyártás technológiáját.

A telephelyre beszállított alapanyag – amennyiben nem megfelelő a szemcsemérete – először az aprítógépbe (pos 1) kerül, ahonnan csigás anyagtovábbítóval az előtárolóba (pos 3) jut. Az előtárolónak az a feladata, hogy olyan puffertárolót képezzen a szárító (pos 5) előtt, ahonnan biztosítható a nedves alapanyag (a szárítás utáni nedvességtartalom változásának függvényében), a folyamatosan változó tömegáramú anyagbehordás a szabályozott fordulatszámú csigás kihordóval (pos 4) a szárítóba. A szárítóközeget (forró levegő vagy füstgáz) és a szárítandó anyagot a ciklon ventilátora (pos 6) mozgatja át a szárítón. A nagy sebességű légáram magával sodorja a száraz szemcséket, amelyek a ciklonba jutva – mivel az áramlási keresztmetszet hirtelen kitágul és az áramlási sebesség lecsökken – különválnak, és a száraz alapanyag a ciklon aljába esik, ahonnan cellás adagolóval történik a kitárazás. Innen szintén pneumatikus szállítással jut az úgynevezett aprítéksilóba, ahonnan először egy mágneses leválasztóba (pos 8), majd a kalapácsos őrlőbe (pos 9) kerül, hogy a már száraz alapanyagot a pelletálásnoz szükséges 2-4 mm-es szemcsenagyságúra darálja. A kalapácsos őrlőből (továbbra is légszállítással) az alapanyag a fűrészporsilóba (pos 10) kerül, ahol tulajdonképpen már megfelelő szemcsenagyságú, szárított fűrészpor várja pelletálást.

A silók és csővezetékeik – tekintettel az esetleges porrobbanás lehetőségére, illetve a finompor környezetterhelésére – rendelkeznek saját szikraoltó, tűzoltó és sűrített levegős szűrőtisztító rendszerrel is. Mindezek mellett, mivel a fűrészpor hajlamos a boltozódásra, saját bolygatóművel és kitárazóval vannak felszerelve. A fűrészporsilóból csigás anyagtovábbítóval (pos 11) kerül az anyag az előkeverőbe (pos 12), ahol megtörténik a homogenizálása, illetve szükség esetén az anyag vízpermettel, esetleg vízgőzzel való kondicionálása, amennyiben a szárítás a célérték (10%) alattira sikerült. Innen általában egy körpályás anyagtovábbító (pos 13) hordja ki a présgépekhez (pos 14) az előkészített alapanyagot.

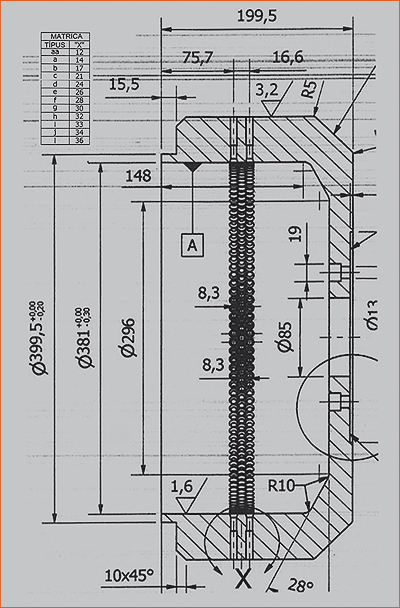

A présgépekben történik a tulajdonképpeni pelletálás, ami 800-900 bar-os nyomáson, 130-160 oC-os hőmérséklet mellett megy végbe. A kör keresztmetszetű geometriai formát a présszerszám, az úgynevezett matrica alakítja ki, és a fenti nyomás- és hőmérsékleti viszonyok mellett megolvadó természetes kötőanyag, a lignin „ragasztja”, tartja össze a szemcséket a présből való kikerülés után. Az igen nagy préselési nyomást mechanikai úton állítjuk elő a 2. ábrán mutatott módon.

Az alapanyag a matrica belső terébe kerül, ahol a forgó matrica magával ragadja, és a belső palásthoz közel (0,5-1 mm) állított görgők alá kényszeríti. A görgők a matrica palástján elhelyezett, megfelelően kiképzett furatokba préselik az alapanyagot, majd a külső paláston kibúvó rudakat a törőkések megfelelő hosszúságban darabolják (1-3 cm).

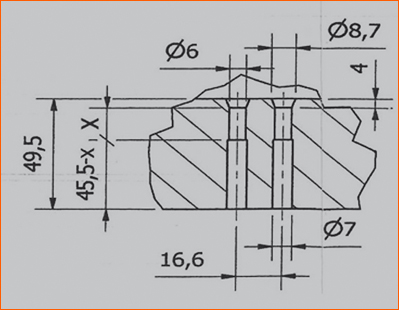

Kiemelkedő jelentősége van a jó minőségű pellet gyártásánál a présfuratok és az alapanyag „összehangolásának”. Hogy ez mit jelent, azt a 3. ábra segítségével szeretném megmutatni.

Az „X” metszeten látható, hogy a matrica falvastagságát két különböző átmérőjű furat töri át. Az egyik furat a belső palásttól egy bevezető kúp után 6 mm átmérővel indul, ezt nevezzük présfuratnak, míg a külső palásttól egy 7 mm-es furat megy szembe a présfurattal, ez a kivezető furat. A furathosszak kialakítása attól függ, hogy milyen fafajtából (kemény vagy puha) akarunk pelletet gyártani. A puhább fát hosszabb présfuratban, míg a keményfát rövidebben lehet a megfelelő tömörségűre préselni. A metszet mellett lévő táblázat sejteti, hogy nincs túl nagy „préshossz-tolerancia” a különböző keménységű fafajták, illetve ezek keverékei között, hiszen a legpuhább és legkeményebb között 10 db 1-2 mm különbözőségű préshosszúságú matrica rendelhető. Amennyiben túl rövid a préshossz, akkor nem lesz megfelelő tömörségű a pellet, esetleg az alapanyagnál kicsit sűrűbb fűrészport gyártunk. Ha viszont túl hosszú a présfurat, akkor azon túl, hogy jelentősen nő a préseléshez szükséges energiaigény, szélsőséges esetben az is előfordulhat, hogy belesül a szerszámba az alapanyag, amit aztán csak „kézimunkával” lehet eltávolítani.

De térjünk vissza a technológiai sorhoz. A présekből kikerülő pelletet egy szállítószalag (pos 16) gyűjti össze, s egy porleválasztó és hűtő (pos 17) egységhez továbbítja. A hűtő fontos része a technológiai sornak, hiszen míg a kötőanyag (lignin) nem hűl le, addig a pellet nagyon sérülékeny: könnyen törik és porlad. Innen egy szállítószalag (pos 18) a csomagoló (pos 20) előtti pelletgaratba (pos19) szállítja a kész pelletet. A megrendelői igényektől függően a csomagolás történhet 15 kg-os zsákba, big-bag zsákba, illetve ömlesztve.

Talán egyetért velem a kedves olvasó,

hogy ez nem túl bonyolult folyamat. Akkor miért is mondtam, hogy nehezen tervezhető, komoly tapasztalatot igénylő tevékenység?

Kezdjük az elején, az alapanyaggal. A tapasztalatok és a gazdasági számítások azt mutatják, hogy a pelletálást önálló tevékenységként gazdaságosan minimum 1-1,3 t/h kapacitással lehet végezni. Ráadásul a technológiai sor egyes elemeinek (szárító, présgépek) elindítása és leállítása idő- és energiaigényes feladat, ezért folyamatos – napi 24 óra, heti 7 nap – üzemvitelben érdemes tervezni a működést. Ezekből adódik, hogy például egy 1,5 t/h kapacitású gépsorhoz napi cca. 50 t 35-40%-os nedvességtartalmú alapanyag szükséges.

Figyelembe véve a hatékonysági és ésszerűségi igényeket, a faalapú pelletgyártásnál az ideális alapanyag a fűrészpor, hiszen ez esetben a komoly energiaigényű aprításra nincs szükség. Azonban belátható, hogy ilyen mennyiségű fűrészpor nem nagyon áll rendelkezésre az egyes fűrész- vagy asztalosüzemekben, tehát több helyről kell beszerezni. Itthoni viszonyok között 30-40 fűrészüzem kapacitása biztosítja ezt a mennyiséget.

A fűrészporral, mint alapanyaggal kapcsolatban emellett van egy fontos tény: nem megrendelésre állítják elő, hanem valamely főtermék gyártása során KELETKEZIK. Ez azt jelenti, hogy a gyártást befolyásoló tényezők – ez esetben az alapanyag tulajdonságai – nem igazodnak az igényekhez, hanem a gyártási folyamat paramétereit kell folyamatosan az aktuális alapanyaghoz igazítani.

Nézzük a gyártást befolyásoló fő alapanyag-tulajdonságokat: fafajta, szemcseméret, nedvességtartalom, szennyeződés, idegenanyag-tartalom.

Gondoljunk bele: van például 30 fűrészüzemi beszállító partnere a pelletgyárunknak, tőlük folyamatosan szállítjuk be az alapanyagot, mondjuk minden nap 3-4 helyről (ahol éppen megteltek a konténerek). Vagyis naponta más-más beszállítótól érkezik a fűrészpor, ráadásul az általuk feldolgozott fa fajtája és nedvességtartalma sem állandó, még egy szállítmányon belül sem! Ebből a „mixből” kellene egy olyan keveréket összeállítani, ami az éppen a présgépeken lévő „kis toleranciájú” matricákkal összhangban van. Emellett az is fontos, hogy a száraz alapanyagot a nedvesebbel keverjük össze még a szárítás előtt. Egyrészt hogy alacsonyabb legyen a szárítási energiaigény, másrészt hogy ne lépjük át a szárító alsó vagy felső kapacitáshatárait.

Látható, hogy csak ezen két paraméter optimális szinten tartása is milyen komoly kihívást jelent, és még nem beszéltünk a szemcseméret-eltérésből adódó feladatokról, illetve a nyugati országokban általában fel sem merülő idegenanyag-tartalomkezelés okozta problémákról. Ez nem csak gyártástechnológiai gond (az alapanyaghalmazban lévő homok, föld drasztikusan csökkenti az amúgy is nagy igénybevételnek kitett présszerszámok élettartamát), hanem a termék jelentős minőségromlásához (hamutartalom-növekedés, salakosodás) is vezet. Ennyiből talán érthető, hogy miért kell a gyártósor hatékony üzemeltetéséhez igen komoly tapasztalat, és miért nem lehet ez esetben az emberi tényezőt kiváltani.

Gyakran éri az a kritika a pelletet,

hogy több energia kell a gyártásához, mint amennyi az előállított tüzelőanyag energiatartalma. Nézzük a számokat! Egy teljes technológiát alkalmazó, 1 t/h kapacitású üzem névleges villamos teljesítményigénye, figyelembe véve az összes beépített elektromos berendezést (javarészt villanymotorok) 350 kW. Ebből egyébként – ezen kapacitású üzemnél – jó közelítéssel 100 kW a pelletprés(ek) energiaigénye, mely lineárisan változik a kapacitással, azaz egy présgépbe tizedakkora teljesítményű (kW-ban) villanymotor kerül beépítésre, ahány kg/h a prés kapacitása. Normál üzemviszonyok mellett a beépített összteljesítménynek a 70%-a, azaz cca. 250 kW van igénybe véve. Ez alapján számítható, hogy 1 kilogrammnyi pellet előállításához a szükséges elektromos energia 250 Wh.

Lássuk a szárítást! Szintén tiszta fizika, hogy az átlagos 30%-os nedvességtartalmú alapanyagból cca. 1300 kg szükséges ahhoz, hogy meglegyen az 1000 kg 10 %-os nedvességtartalmú alapanyag, tehát 300 kg vizet kell elpárologtatnunk óránként. Ehhez – figyelembe véve a víz faj- és párolgáshőjét, valamint a 80%-os hatásfokú szárítóberendezést – 1 GJ, vagyis kb. 280 kW -, 1 kg pelletre vonatkozóan 280 Wh szárítási energia szükséges. Összesen tehát 250 + 280 = 530 Wh energiát használunk fel a gyártás során egy átlagosan 18 MJ/kg, azaz 5 kWh fűtőértékű tüzelőanyag előállításához. Nedves alapanyag esetében is alig több mint 10%-os az energiaigény! És azt azért ne felejtsük el, hogy a szárítási energiaszükségletet akkor sem ússzuk meg, ha a nedves fát dobjuk a tűzre, hiszen akkor ott, a kazánban, az égés során fog a tüzelőanyag kiszáradni, valamivel több energiát fogyasztva, mintha szárítóban vízmentesítettük volna, így a szárítási energia valójában nem jelentkezik többletigényként.

Persze, legyünk korrektek

és tegyük hozzá, hogy az előbbi mérlegben nem szerepeltettük sem az alapanyag, sem a késztermék logisztikai energiaszükségleteit. És ne csak korrektek, hanem ésszerűek is legyünk, és törekedjünk arra, hogy az a megújuló energiák felhasználását hatékonnyá tevő lokális hármas törekvés érvényesülni tudjon, miszerint helyben keletkező, esetleg termelt, előállított alapanyagból (jó esetben hulladék) helyi feldolgozással, helyi igényeket szolgáljunk ki, és máris apróvá zsugorítható a szállítási energiaigény! Továbbá érdemes belegondolni, hogy az előbbi kisüzemünk éves szinten cca. 6000 t pelletet állít elő, ami körülbelül 1200-1400 átlagos családi házat képes kiszolgálni. Ezen lakástömeg éves fűtési költsége gázzal 420-490 millió Ft, ami nemhogy a térséget, de nagyrészt még az országot is elhagyó összeg. Ezzel szemben, ha ugyanezt a mennyiségű fűtési igényt pellettel elégítjük ki, a költség 276-322 millió Ft. Ez a pénz helyben marad, munkabérre, fejlesztésekre, összességében a közösség gyarapodására fordítódik. És nyilván a fogyasztóknál jelentkező, nem elhanyagolható 150-160 millió Ft-os éves megtakarítás sem marad a kispárnába bevarrva, sokkal inkább a lokális gazdaságot erősíti.

Ugyan ezidáig a fapelletről beszéltünk többnyire,

de azt hangsúlyoznom kell, hogy a magyarországi viszonyok között – tekintve az erdő- és mezőgazdasági területeink arányát – stabilabb alapanyagbázist jelenthet a mezőgazdasági hulladékok tömege, mint a fa. Persze ebben se legyünk szélsőségesek, és az előbbi lokális orientáltságot boncolgató gondolathoz kapcsolódóan mondjuk ki, hogy mindig a térségi-területi adottságok határozzák meg az ideális alapanyag fajtáját. Továbbá itt is az arany középút tűnik jól járhatónak, azaz minden térségben meghatározható egy optimális alapanyag-mixtúra, ha úgy tetszik, pelletrecept, ami figyelembe veszi a tüzelőanyaggal szembeni, valamint a gyártással kapcsolatos elvárásokat, illetve az alapanyag mennyiségi és szezonális rendelkezésre állási adottságait. És ezen szempontok alapján meghatározható az adott területre jellemző alapanyagösszetétel.

Az alapanyagbázishoz kapcsolódik további két fontos kérdés:

- Egyrészt az alapanyag szezonális rendelkezésre állása a szükséges tárolókapacitások nagyságát jelentősen befolyásolhatja, tipikus probléma lehet ez mezőgazdasági alapanyagok esetében, ahol rövid idő alatt kell akár az egész éves alapanyagbázist betárolni oly módon, hogy akár 9-10 hónapon keresztül minőségromlás nélkül megőrizhető legyen.

- Másrészt komoly kihívást jelent az alapanyag idegenanyag-tartalma, kiváltképp az aprószemcsés (föld, homok), amely nemcsak a gépek élettartamát, de a termék minőségét (hamutartalom növekedés, salakosodás) is jelentősen rontja.

A boncolgatott téma nagysága és egy cikk terjedelme nehezen összehangolható, de bízom benne, hogy sikerült képet adnom a pelletgyártás folyamatáról, illetve rámutatni néhány ezzel kapcsolatos lényegi kérdésre. Cikksorozatunk következő részében a pellettüzelő berendezéseket és alkalmazásuk lehetőségeit szeretném bemutatni a kedves olvasónak.